UTG kehitti uuden sekoittimen sokeriruoko- ja sokerijuurikasprosessiin

Vanhoilla sekoittimilla ei enää saavuteta sokerituotteen laatuvaatimuksia

FAKTAT

-

Panostoimiset kiteyttimet ovat yksi sokerintuotannon kriittisimmistä kohteista

-

Usein vanhojen yksiköiden vaihto ei riitä täyttämään EU-standardeja, vaan se edellyttää myös prosessin optimointia

-

Eri sokerilaatujen vuoksi prosessia täytyy analysoida yksityiskohtaisesti, ennen kuin sekoitinlaitteiston suunnittelu voi alkaa

LÄHTÖTILANNE

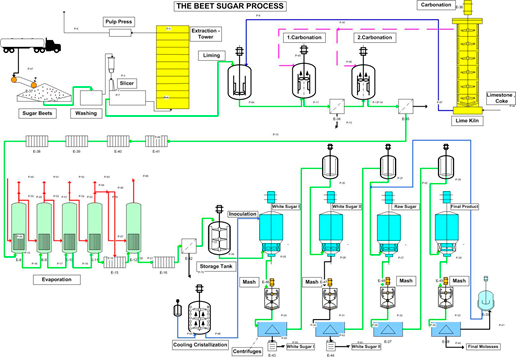

Sokerintuotannossa panostoimiset kiteyttimet ovat yksi koko prosessin kriittisimmistä kohteista, ja vain pienellä osalla asiakkaistamme on jatkuvaa sokerintuotantotoimintaa. Sekä uusille laitoksille että nykyisten kiteyttimien päivityksille on kysyntää maailmanlaajuisesti. UTG Mixing Group tekee yhteistyötä sokerintuottajien ja sokerinkäsittelyyn erikoistuneiden suunnitteluyritysten kanssa.

Asiakkaillamme on tuotannossa monenlaisia sokerilaatuja, kuten A, B tai C (R1; R2; R3). Asiakkaat sijaitsevat eri puolilla maailmaa ja käyttävät erilaisia raaka-aineita, kuten sokeriruokoa ja/tai sokerijuurikasta. Siksi prosessi on aina analysoitava yksityiskohtaisesti ennen sekoitinlaitteiston suunnittelua. UTG:llä on pitkä kokemus sokerintuotannossa käytettävistä sekoittimista, ja pystymme suunnittelemaan optimoidut yksiköt prosessin kaikkiin vaiheisiin.

RATKAISUMME

UTG päivitti asiakkaan nykyisen yksikön vaihtamalla vanhat heikkotehoiset sekoittimet uusiin, asentamalla kehittynyttä sekoitusteknologiaa prosessin tueksi ja hyödyntämällä kiteytysprosessin perusteellista tutkimusta. Tehtävässä otettiin huomioon koko laitteiston suunnittelu mukaan lukien raaka-aineen syöttö, imuputken halkaisija ja pituus, imuputken parhaan aksiaalivirtauksen tuottavat sisäosat sekä kolmannen osapuolen toimittamaan päivitettyyn lämmityselementtiin liittyvät mahdollisuudet.

Simuloimme koko prosessin vedenkaltaisesta sokerimehusta alkaen aina tuotteeseen, jonka viskositeetti on jopa noin satatuhatta senttipoisia (cP).

Aineen hellävarainen käsittely on tärkeää tuotteen laadun kannalta. Tuotteen voimakas leikkautuminen jauhaa tuotteen hienoksi eikä se sovellu markkinoille.

Prosessin alussa aine on vedenkaltaista (n. 300 cP), mutta sen viskositeetti kasvaa voimakkaasti (jopa 250 000 cP), joten sekoittamisessa on otettava huomioon virtauksen muutos panoksen käsittelyajan kuluessa. Sokerikiteiden muodostumisen jälkeen kiintoainepitoisuus kasvaa yhdessä näennäisviskositeetin kanssa. Emäliuoksen sokerikiteet vetävät luokseen yhä enemmän naapureita ja muodostavat niihin sidoksia.

Tämän seurauksena virtaus muuttuu ja pumppaus- ja haihtumisnopeus hidastuvat. Tämä ei kuitenkaan ole ongelma, jos sekoitinelin pystyy pakottamaan nesteen riittävän nopeasti ulomman kammion läpi. Jos nopeus ei ole riittävä ja sokeri jää liian pitkäksi aikaa ulompiin kammioihin, sokerikiteet ylikuumenevat ja palavat, mikä heikentää lopullisen sokerin laatua.

TOTEUTUS

UTG kehitti erityisrakenteisia sekoittimia keskeiseen imuputkeen ja siihen liittyvään lämmönsiirtoyksikköön

UTG kehitti uuden sekoitintyypin sokeriruoko- ja sokerijuurikasprosessia varten. Sekoittimen laparakkee kattavuus ylittää niin kutsutun 80 %:n peittoasteen. Tämä tarkoittaa sitä, että juoksupyörän ylä- tai alaosasta tarkasteltuna viiden lavan projektio peittää yli 80 % imuputken poikkileikkauksesta. Itse imuputkessa sijaitseva sekoittimen halkaisija on noin 90–95 % imuputkeen nähden.

Tarvitsimme ratkaisun, joka muuttaisi imuputken virtauksen pakotetuksi virtaukseksi. Tarkoituksena oli painaa sokerituotetta eteenpäin niin, ettei virtauksella ole mahdollisuutta kulkea oikopolkujen kautta.

Suurimmat UTG:n asiakkaalle toimittamat sekoittimet on varustettu 132 kW:n käyttöyksiköllä. Laitteet on tarkoitettu hyvin suurille kiteyttimille. Useimmat vaihtamistamme yksiköistä ovat tätä pienempiä ja niillä kaikilla on asiakkaidemme vaatimusten mukaan määräytyvät yksilölliset vaatimukset.

Perinteisten kehitystyökalujen ohella UTG Mixing Technology Center -tutkimus- ja kehityslaboratorio käytti virtaussimulaatiotestejä. Raakatuotteen syöttöputkien sijoittelun optimoinnilla oli tarkoitus nopeuttaa aineensiirtoa ja saada aikaan tasainen homogenisointitulos.

Päivityksen hyötyjen yhteenveto:

- Energiansäästö (höyry)

- Panosaikojen lyhentäminen

- Lämmönsiirron kasvatus 330 W/m²K:sta 630 W/m²K:iin

- Parempi haihdutusnopeus

- Sokerikiteiden optimoitu raekokojakauma

- Korkeampi sokerin laatu

TULOKSET

Lyhyemmät eränkäsittelyajat ja lopullisen sokerituotteen erinomainen laatu

Olemme saaneet hyvää palautetta vaihdettuamme vanhoja yksiköitä uusiin asiakkaidemme sokerilaitoksissa. Lämmönsiirtoluku on kasvanut yli 90 % kiteyttimen perusrakenteesta riippuen sekoittimen uusimisella. Parhaisiin tuloksiin on päästy tekemällä yhteistyötä erikoistuneen suunnitteluyrityksen kanssa ja vaihtamalla säiliöiden yksinkertaiset lämmönsiirtoelementit kennomaisiin yksiköihin, jotka tarjoavat paljon suuremmat lämmönsiirtopinnat ja tehostavia poikittaisvirtauksia pelkän tulppavirtauksen sijaan. Toimenpiteillä on saatu aikaan lyhyemmät panosajat ja laadultaan erinomainen lopullinen sokerituote.

Lisätietoja:

J.-P.Lindner

Technical Manager, Stelzer

+49 5641 903-62/ Mob. +49 172 9330793