Oikea sekoitinratkaisu erittäin viskoosiselle lietteelle löytyi yhdistämällä laboratorio- ja CFD-tulokset

Lietteet, joilla on näennäisviskositeetti, vaativat testausta sekoittimien mitoituksen varmistamiseksi

FAKTAT

-

Vaikka bioetanolilaitosten ajatellaan yleensä liittyvän energiantuotantoon, niiden sekoitinratkaisujen on kulutettava mahdollisimman vähän energiaa ja investointikustannusten on oltava kohtuulliset.

-

Jopa yksinkertainen bioetanoliprosessin kapasiteetin skaalaus suuremmaksi tai pienemmäksi voi muodostaa sekoittimien valintaan, suunnitteluun tai yhteistoimintaan liittyviä riskejä.

-

Bioetanolilaitosten suurimpien biokaasufermentoreiden tai sokeroitumisprosessien mekaanista ja prosessisuunnittelua voidaan simuloida luotettavasti yhdistämällä laboratorio- ja CFD-tulokset.

LÄHTÖTILANNE

Uudet bioetanoliprosessit perustuvat useimmiten raaka-aineisiin, joita ei voi käyttää elintarvikkeina. Ollakseen kilpailukykyisiä perinteisiin raaka-aineisiin, kuten sokeriruokoon, liittyviin prosesseihin verrattuna uudet prosessit luovat uusia vaatimuksia bioetanolilaitosten sekoittimille.

Bioetanolin kysyntä kasvaa kulutustuotteiden, kuten juotavaksi tarkoitetun alkoholin, sekä kemikaalien ja polttoaineiden tuotannossa. Tämä on johtanut laitoskoon kasvamiseen ja myös täysin uudenlaisiin prosesseihin, jotka perustuvat uusiin raaka-aineisiin. Teollisuuden ja maatalouden selluloosapohjaiset sivutuotteet, kuten sahajauho, oljet ja muut puupohjaiset raaka-aineet, ovat nykyään käyttökelpoisia raaka-aineita, sillä selluloosa ja hemiselluloosa voidaan hajottaa entsyymien avulla C6- ja C5-sokereiksi. Tämä sokeroitumisprosessi toteutetaan erittäin suurissa säiliöissä pystysekoittimilla.

Suuret sokeroitumissäiliöt muodostavat uusia haasteita sekoittamiselle. Sekoitinlietteiden reologia on hyvin erityinen niiden ei-newtonilaisen käyttäytymisen vuoksi. Tämän vuoksi sekoittuminen koko säiliössä on vaikea varmistaa, sillä näennäisviskositeetti kasvaa nopeasti muodonmuutosnopeuden pienentyessä, kun etäisyys sekoitinelimeen kasvaa.

Reaktorien koon vuoksi tätä ongelmaa ei voida ratkaista sekoittamalla lujempaa. Intensiivisen sekoittamisen vaatima energiankulutus ja laitekustannukset tekisivät investoinnista kannattamattoman.

RATKAISUMME

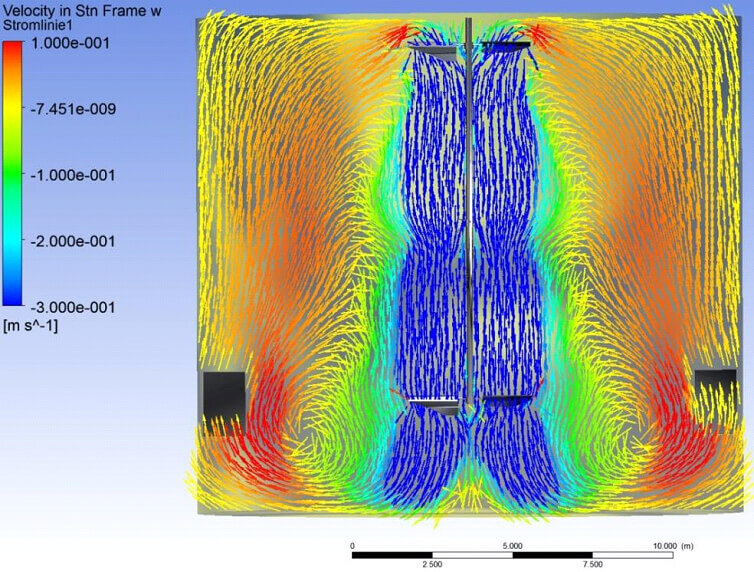

Avain energiankulutuksen pienentämiseen koko säiliön sisällön sekoittamisessa on energian dissipaation yhtenäinen jakautuminen.

UTG Mixing Group hyödynsi pitkää kokemustaan biokaasualalta kohdistaakseen sekoitustehon tasaisesti sekoitettavaan aineeseen. Ylisuurilla ja hitaasti pyörivillä Theta-sekoittimilla voidaan saada aikaan erityisen pieni leikkausvoima ja välittää mekaaninen energia hellävaraisesti lietevirtaukseen.

Koska tarvittava sekoittimien halkaisija on säiliön koosta riippuen 4 000–6 000 mm, kehitimme erikoismenetelmiä juoksupyörien rakenteen, navan ja tukivarren valmistamiseen.

Sekoittimien varsien, kytkentöjen, napojen ja juoksupyörän lapojen kaikille dynaamisille osille suoritettiin erityisesti väsymislujuuslaskelmat, jolla varmistettiin optimoidun rakenteen kestävyys.

TOTEUTUS

Koska lietteiden virtausominaisuuksia kuvataan niin sanotulla näennäisviskositeetilla eikä newtoniaalisten nesteiden kaltaisella molekyläärisellä viskositeetilla, piti kehittää mittausmenetelmät riittävän edustavalle testaukselle ja tiedonkeruulle skaalausmenettelyjä varten.

UTG Mixing Technology Center -tutkimus- ja kehityslaboratoriossa tehdyt testit osoittivat, että bioetanolin raaka-aineden virtausominaisuudet ovat vahvasti riippuvaisia leikkausnopeudesta, mutta myös prosessiajasta, sillä panokseen lisätyt entsyymit hajottavat raaka-aineita ja ominaisuudet muuttuvat aikariippuvaisiksi. Tämän tyyppinen käyttäytyminen tekee sekoittimien skaalauksesta hyvin herkkää ja lisää suunnitteluvirheiden riskiä.

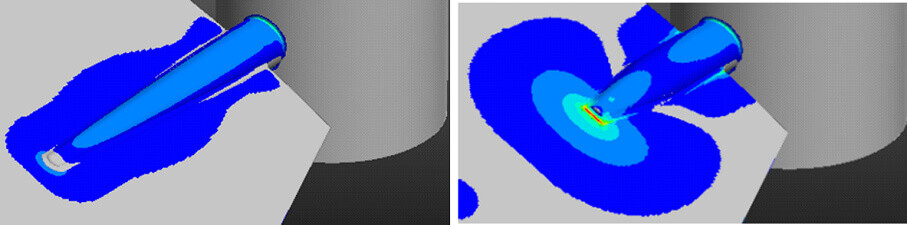

Riskin minimoimiseksi tehtiin mittauksia ja integroitiin tulokset rinnakkain teollisen mittakaavan prosessin CFD-virtaussimulaatioon. Laboratoriossa tehdyt panostestit tuottivat CFD-virtaussimulaatiossa tarvittavat reologiamallien empiiriset parametrit.

CFD-virtaussimulaatiossa selvisi tarvittava sekoinelimien lukumäärä, halkaisija sekä ottoteho, jotka tarvitaan aineen sekoittamiseksi tasaisesti koko säiliössä.

Laboratoriosta saadut tulokset skaalattiin teolliselle sekoittimelle CFD:n avulla. Erityissuurten sekoittimien mekaanisen suunnittelun varmentamiseksi suoritettiin FEM-analyysi. Laitoksen koosta riippuen sekoittimien paino oli 5–25 tonnia tuotannon mittakaavan erojen vuoksi.

TULOKSET

Bioetanolilaitokset käyvät hyvin, ja niiden kapasiteetti riittää prosessin tuleviin laajennuksiin. UTG toimitti kaikki tarvittavat sekoittimet ajallaan ja asiakas on erittäin tyytyväinen laitoksen tuotantoon: ”Meistä on hienoa huolehtia hiilijalanjäljestämme tuottamalla polttoainetta elintarvikkeiksi kelpaamattomista raaka-aineista.”

Lisätietoja:

J.-P.Lindner

Technical Manager, Stelzer

+49 5641 903-62/ Mob. +49 172 9330793