Fermentointireaktori optimoitiin uudenlaisilla kaasundispergointiturbiineilla

Mikro-organismien metabolismia kiihdytettiin uuden sukupolven dispergointisekoittimella

FAKTAT

-

Mikro-organismien käymisprosessien kriittisin tekijä on fermentointireaktoireiden toiminnallisuus.

-

Kun viskositeetti on matala, fermentointiin voidaan käyttää perinteisiä kaasun dispergointiturbiineja, kuten Rushton-turbiineja. Sekoitettavan aineen korkea viskositeetti vaatii kuitenkin tehokkaita nykyaikaisia sekoittimia.

-

Ratkaisumme on jakaa reaktori suuren radiaalisen virtauksen ja aksiaalisen virtauksen alueisiin ja varmistaa niiden välisen aineensiirron jatkuvuus.

LÄHTÖTILANNE

Bioteknisissä laitoksissa mikro-organismien fermentoinnin kriittisimmät kohteet ovat fermentointiyksiköt. Normaalisti prosessi käynnistetään “koeputkimittakaavassa”, josta se etenee noin 100 litran “pre-seed-fermentoriin”, siitä noin 10 kuutiometrin seed-fermentoriin ja lopulta pääfermentoriin.

Fermentorin sekoitustehtävä on hyvin monimutkainen. Reaktoriin syötetty kaasu on dispergoitava tehokkaasti, jotta voidaan maksimoida hapen siirto mikro-organismeille täydellisen metabolismin saavuttamiseksi. Fermentoinnissa muodostuu hiilidioksidia, joka laskee hapen osapainetta reaktioalueella, ja se tulee poistaa tehokkaasti reaktorista. Ravintoaineiden syöttäminen fermentoinnin dispersioon edellyttää suspension nopeaa ja kattavaa sekoitusta.

Fermentorit ovat hyvin korkeita säiliötä, ja tavallisesti matalaviskoosisen fermentoinnin sekoittamiseen voidaan käyttää perinteisiä Rushton-turbiineja sarjassa tai yhdistettynä aksiaalisesti pumppaavien sekoittajien kanssa.

Sekoituksen haasteet moninkertaistuvat viskoosisessa väliaineessa, jolla on ei-newtonilaiset virtausominaisuudet, kuten sienirihmastoa muodostavilla mikro-organismeilla. Yleensä perinteiset kaasun dispergointiturbiinit kierrättävät nestettä pienessä silmukassa sekoitinelimen ympärillä. Viskoosissa fluidissa nopeasti pyörivillä, sarjassa toimivilla sekoittimilla saadaan aikaan useita intensiivisiä sekoitusalueita, mutta niiden välissä on lähes seisovia alueita. Liikkumattomat alueet estävät tehokkaan aineensiirron intensiivisten sekoitusalueiden välillä ja kokonaisreaktioaika hidastuu.

Kun kaasu ei lopulta pääse enää poistumaan näiltä intensiivisiltä sekoitusalueilta, perinteinen turbiini voi myös tulvia kaasusta, jolloin aineensiirtonopeudet putoavat dramaattisesti.

RATKAISUMME

Optimoimme asiakkaamme fermentointiprosessin kehittämällä täysin uudenlaisia kaasun dispergointiturbiineja. Niiden kaasun dispergointikapasitetti on hyvä korkeillakin viskositeeteilla ja ei-newtoniaalisesti käyttäytyvillä fluideilla, ja niiden avulla voidaan luoda kattavampi sekoitus, jolloin säiliöön ei muodostu liikkumattomia alueita.

Kahden vyöhykkeen tehonjaolla saatiin aikaan optimaalinen fluidin sekoituksen ja kaasun aineensiirtonopeuden yhdistelmä

Rushton-turbiinit korvattiin säiliön alaosassa kaasusyöttöpisteen lähelle sijoitetulla kehittyneellä dispergointisekoittimella. “Kovera” turbiinimalli RP6 saa lavoissa aikaan venturimaisen virtauksen, joka tuottaa paljon suuremman maksimihapensiirtonopeuden (OTR) kuin perinteiset Rushton-turbiinit.

Säiliön yläosaan asennettiin uuden sukupolven aksiaalivirtaussekoittimet. Kaksitoiminen HySol3– pumppaa fluidia tehokkaasti aksiaalisesti, mutta samalla ylläpitää dispersiota erityisellä leikkaavalla radiaalikomponentilla. HySol3-lapayhdistelmä ei päästä suuria kaasukuplia läpi, ja sillä onkin paljon korkeampi tulvituspiste kuin millään muulla aksiaalisella juoksupyörällä.

Jatkuvatoiminen ylös suuntautuva pumppaus reaktorin keskellä siirtää hiilidioksidia tehokkaasti reaktorin kaasutilaan ja sekoittaa koko allasta kierrättäessään nestettä takaisin alaosaan.

TOTEUTUS

Optimaalinen juoksupyöräkokoonpano kehitettiin laboratoriokokeilla ja samanaikaisesti suoritetulla CFD-tutkimuksella UTG Mixing Groupin tutkimus- ja kehityslaboratoriossa Saksassa. Sekoittimen suorituskyky dispergoinnin suhteen voidaan määrittää mittaamalla sekoitetun nesteen absorboitunut teho kaasun syöttönopeuden funktiona.

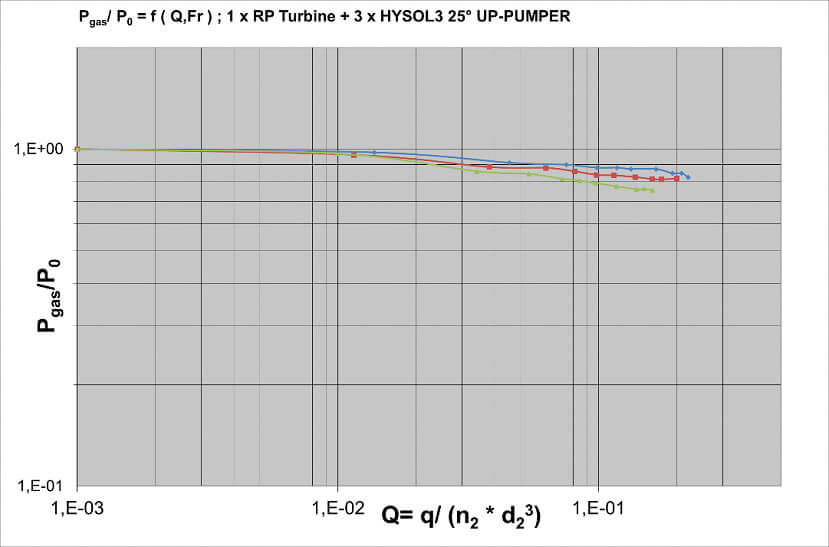

Kun sekoittimen lavat eivät enää kykene työntämään dispergoitavaa kaasua pois sekoitinvyöhykkeeltä, kaasupitoisuus alkaa kasvamaan paikallisesti. Kaasu syrjäyttää nestettä/suspensiota sekoitinvyöhykkeellä, jolloin sekoittimen pumpaus heikkenee ja absorboitunut teho alenee paikallisesti pienemmän tiheyden vuoksi. Suhteellinen absorboitunut teho dispergoidussa ja dispergoimattomassa fluidissa Pkaasu/P0 korreloi hyvin sekoittimen kokeman nesteen tilavuusosuuden kanssa.

Seuraavassa kuvassa ilmenee, että kehittämällämme sekoittimien yhdistelmällä dispersion suhteellinen tehon otto Pkaasu/P0 ei käytännössä reagoi lainkaan kaasun syöttönopeuteen Q. Koe on toistettu eri Frouden luvuilla, joita kuvajien värit symboloivat.

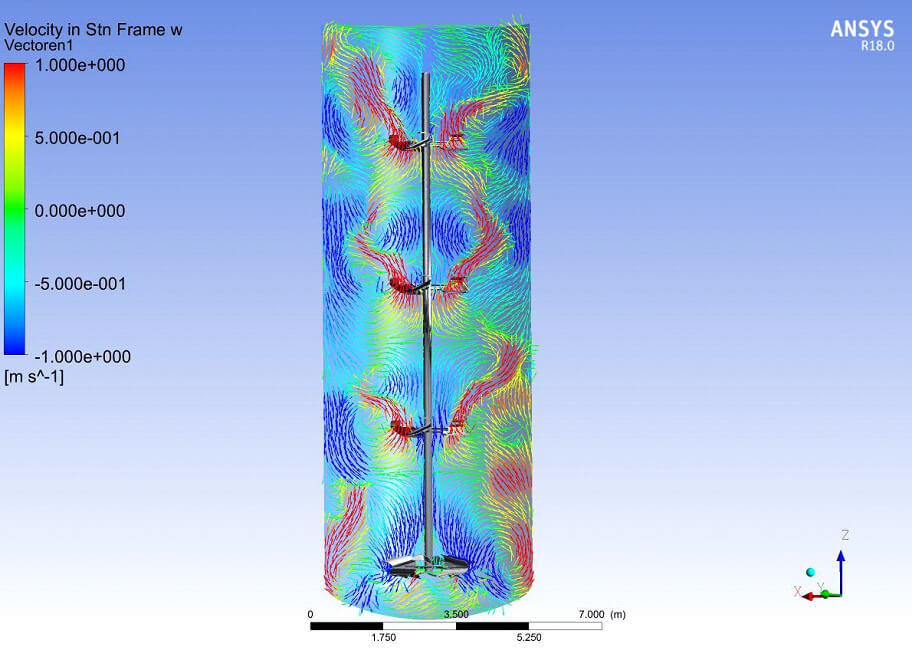

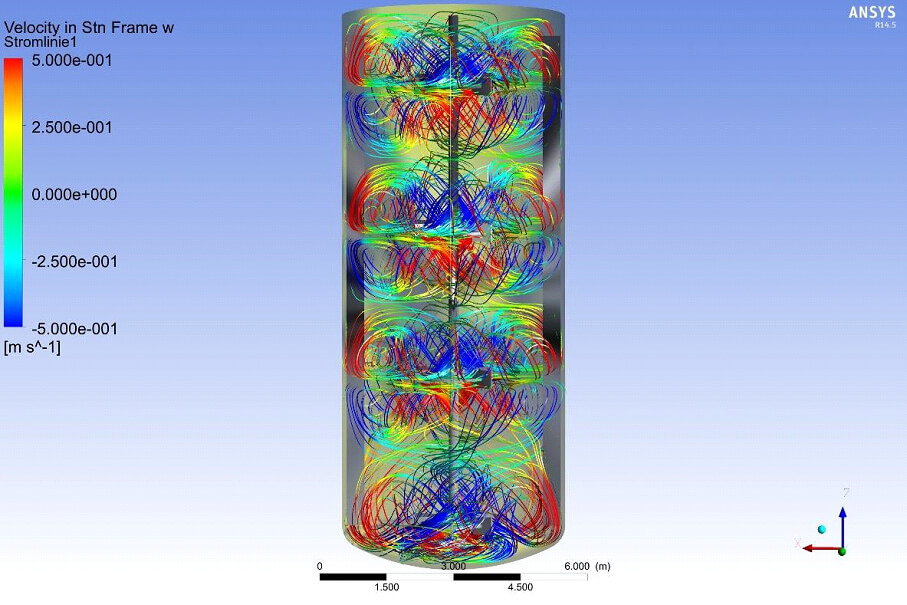

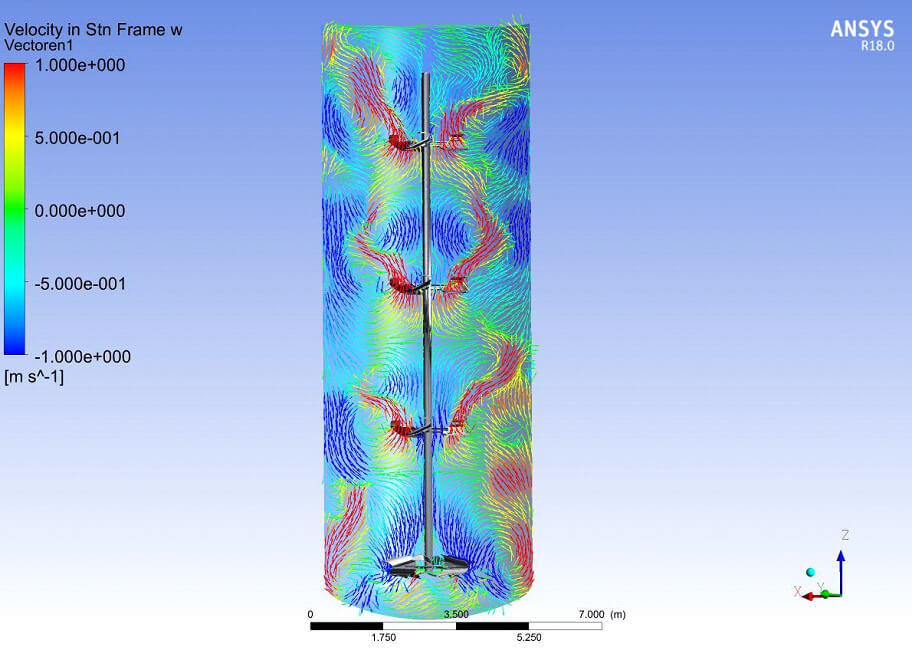

Laboratoriossa todennettu kiertovirtauksen jatkuvuus ja liikkumattomien alueiden eliminoituminen varmistettiin teollisen mittakaavan reaktorissa CFD-mallinnuksen avulla. Simuloinissa sovelletun ei-newtonilaisen nesteen reologiamallin parametrit johdettiin laboratoriomittauksista.

Lopuksi virtausmallin avulla määritettiin säiliön ja virtaushaittojen kokemat mekaaniset kuormat. Systeemistä laadittiin FEM- ja modaalianalyysit sekä tehtiin värinätarkastelu, jotta asiakasta voitiin tukea parhaalla mahdollisella tavalla reaktorin suunnittelussa.

TULOKSET

Uusi sekoitinkonsepti otettiin ensin käyttöön keskikokoisissa teollisissa fermentoreissa ja vietiin se myöhemmin suurimittakaavaiseen tuotantoon (reaktorikoko 325 m³).

Ensimmäiset yksiköt toimitettiin kansainväliselle asiakkaalle reaktoriin, jossa sekoituksen vaatimukset ovat hyvin monitahoiset: prosessi vaatii tehokasta raakaineiden sekoittumista, suspension ylläpitoa, kaasun dispergointia ja lämmönsiirtoa säiliön vaipalta ja sisäisiltä jäähdytyselementeiltä.

Ratkaisun etuna on myös se, että se tuottaa pienemmät radiaaliset voimat ja vastaavasti pienemmät taipumat, jolloin akseleita, tiivisteitä ja vaihteistoja voidaan pienentää. Tämä tekee uudesta konseptista perinteisiä ratkaisuja kilpailukykyisemmän investoinnin.

Asiakaspalautteen perusteella täydellä käyttöalueella toimivat uudenlaiset yksiköt tarjoavat paljon suuremman hapensiirtonopeuden (OTR) ja aiempaa lyhyemmät panosajat, mikä on parantanut selvästi laitoksen tuottoa.

Lisätietoja:

J.-P. Lindner

Technical Manager, Stelzer

+49 5641 903-62/ Mob. +49 172 9330793