Biokaasureaktorien koko kaksinkertaistui elintarvikejätteiden myötä

Täysi kapasiteetti varmistettiin simuloimalla ensin uusi mittakaava

FAKTAT

-

Biokaasun tuotanto on tärkeä osa kiertotaloutta, jossa jäte muunnetaan uusiutuvaksi energiaksi. Jätevirtojen ja energiankysynnän kasvaessa biokaasun tuotantoa ja biokaasulaitosten hyötysuhdetta vastaavasti kasvatetaan. Biokaasureaktorien yksikkökoon kasvaminen asettaa kuitenkin haasteita sekoitusratkaisuille.

-

Muita haasteita aiheutuu käsiteltävien raaka-aineiden ja jätteiden moninaisuudesta. Biokaasulaitosten koon kasvaessa niissä käytetään yhä useammin erilaisten raaka-ainelähteiden yhdistelmiä. Sekoitettavan fluidin ominaisuudet voivat vaihdella huomattavasti raaka-aineseoksen koostumuksen mukaan. Seoksen ominaisuuksien muuttujat on otettava huomioon sekoitusratkaisun suunnittelussa, jotta voidaan varmistaa biokaasureaktorin tehokas toiminta.

-

On tärkeää estää seisovien tai heikosti sekoittuvien alueiden muodostuminen. Tämän vuoksi jokaisen suuren biokaasureaktorin alustava suunnitelma tulisi aina ensin validoida simuloimalla uuden mittakaavan reaktori ei-newtonilaisella virtausmallilla.

LÄHTÖTILANNE

Asiakkaan uuden raaka-aineseoksen virtauskäyttäytymistä ei tunnettu. Samaan aikaan laitoksen kapasiteettia kasvatettiin. Pahimmassa tapauksessa sähkömoottori olisi voinut ylikuormittua ja koko reaktorin käymisprosessi pysähtyä.

Biokaasun tuottaja suunnitteli kasvattavansa laitoksen kapasiteettia ottamalla tuotantoon uusia raaka-aineseoksia, joita oli saatavilla paikallisesti. Aikaisemmin tuottaja oli käyttänyt maissista tai riisistä ja lannasta koostuvaa vakioseosta. Vakioseoksen virtauskäyttäytyminen oli tiedossa teollisen laitostestauksen perusteella, ja ei-newtonilaisen viskositeettimallin parametrit olivat tiedossa. Nyt asiakas halusi sekoittaa esikäsittelyssä, hydrolyyseissä ja viidessä fermentorissa vakioseokseen elintarvikejätettä, kuten perunankuoria ja ranskanperunajätettä. Uuden seoksen virtauskäyttäytymistä ei enää tunnettu. Samaan aikaan laitoksen kapasiteettia kasvatettiin, ja sen sijaan, että rinnakkaisten normaalikokoisten fermentorien (3 000–5 000 m³) määrää olisi lisätty, asiakas kasvatti yksikkökokoa (> 8 000 m³).

Reaktorin mittasuhteiden ja nesteen virtauskäyttäytymisen muuttaminen voi aiheuttaa säiliön sisällä suuria seisovan virtauksen alueita, jotka eivät käytännössä sekoitu lainkaan tai aineen siirto on hyvin hidasta.

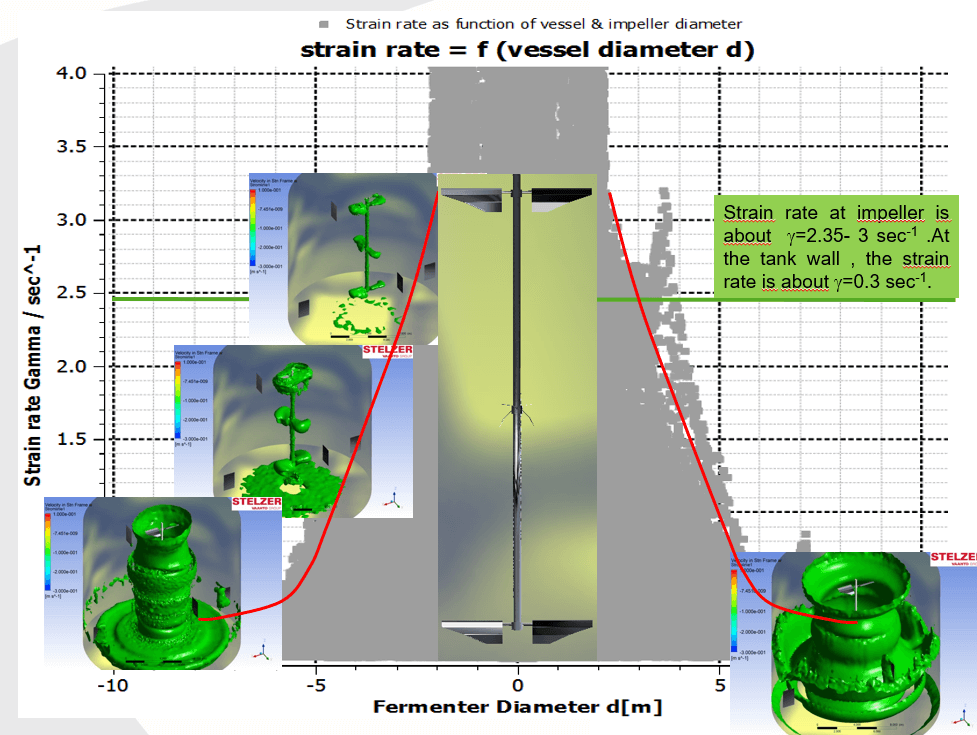

CFD:llä simuloitu fluidin venymisnopeus biokaasureaktorin halkaisijan funktiona. Koska fluidin venymisnopeudet ovat säiliön seinämien lähellä pieniä, virtauksen dynaaminen viskositeetti kasvaa suureksi ja fluidi pyrkii “jähmettymään”

Laboratoriotesteissä havaittiin yli 10 000 cP:n viskositeettihuippuja, jotka riippuvat sekoinelinkonfiguraation leikkausvoimien tasosta. Viskositeetin kasvaessa nesteen virtaus pysähtyy paikallisesti ja syntyy ns. “kaviteetti”. Kaviteettialueella aineensiirto ei ole riittävä ylläpitämään biokemiallisia reaktioita, eikä reaktori saavuta suunniteltua tuotantokapasiteettiaan.

Lisäksi kaviteetit aiheuttavat häiriöitä virtauskuvion jatkuvuuteen sekoittimien välillä, jolloin sekoittimet eivät pysty voimistamaan toistensa toimintaa. Virtauskuvion katkeminen kasvattaa tehontarvetta ja siten myös käyttökustannuksia. Pahimmassa tapauksessa sähkömoottori ylikuormittuu ja koko reaktori sammuu.

RATKAISUMME

Jotta asiakas saisi varmasti oikean ratkaisun, UTG Mixing Group analysoi optimaalista sekoitinyhdistelmää, sekoittimien ja säiliön halkaisijan suhdetta sekä sekoittimien etäisyyksiä toisistaan ja reaktorin pohjasta.

Veimme kattavan tutkimuksen tulokset biokaasuagitaattorin suunnitteluohjelmaamme. Ohjelmassa pystymme määrittämään kaviteettien koot erilaisilla raaka-aineseoksilla sekä optimoimaan sekoitinkonfiguraation, jolloin säiliön koko sisältö saadaan sekoitettua kattavasti.

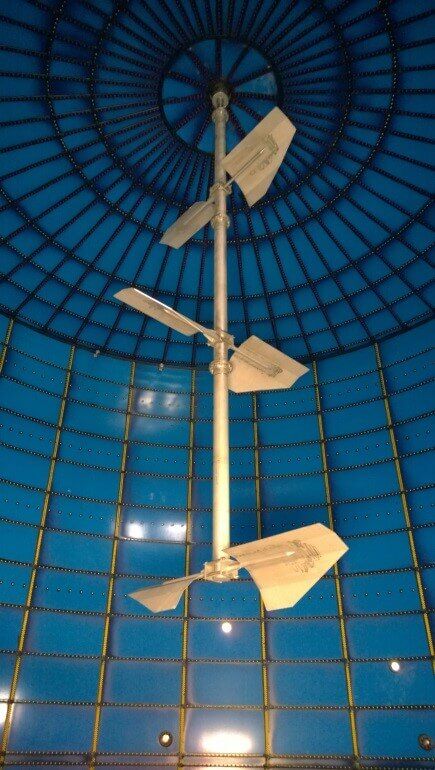

Lopputuloksena oli 3-vaiheinen STELZER Theta -sekoitinyhdistelmä, jonka lapojen kulma ja siipimuoto sopivat vaativiin sekoitustehtäviin: sekoittamiseen, kaasun käsittelyyn, suspensioon ja käänteiseen suspensioon eli kelluvan materiaalin vetämiseen reaktioalueelle.

Selvisi, että suurten yksiköiden tehontarpeeseen vaikutti sekoittimen ja kaasun/nesteen pinnan välinen etäisyys. Kun etäisyys oli suuri, kelluvan aineen vetäminen sisäänpäin ei onnistunut. Kun etäisyys oli liian lyhyt, yläsekoittimen ja alempien sekoittimien välinen kierto häiriintyi, jolloin kelluva aine kiersi vain pienessä silmukassa pinnan lähellä eikä kulkeutunut alas asti.

TOTEUTUS

Empiiristä dataa erilaisista raaka-aineseoksista analysoitiin kiinnittäen huomiota ei-newtonilaisen virtauksen käyttäytymiseen, tarvittavaan ominaistehonsyöttöön ja sekoitinyhdistelmään.

Asiakas toimitti syväjäädytettyjä raaka-ainenäytteitä laboratoriotestejä varten. UTG:n laboratorio on erittäin hyvin varusteltu ja monipuolinen. Satojen erimuotoisten ja -kokoisten sekoittimien avulla voidaan toteuttaa nopeasti erilaisia sekoituskokoonpanoja. Sekoituslaitteisto on varustettu erityisellä tietokoneohjelmistolla, jolla voidaan mitata ja käsitellä mitoitustietoa.

Testeillä määritettiin alustava optimaalinen rakenne ja ei-newtonilaisen virtauksen parametrit numeerisia simulaatioita varten. Laboratoriokoon alustavan rakenteen toimivuus validoitiin täysikokoisen reaktorin (8 000 m³) yksityiskohtaisella numeerisella mallilla (CFD).

Datan avulla luotiin myös oma erityinen biokaasusekoitinmallimme, jota voidaan nyt käyttää monenlaisten raaka-aineiden kanssa ilman erillisiä laboratoriotestejä.

TULOKSET

Sittemmin olemme hyödyntäneet biokaasusekoitinten suunnitteluohjelmaamme myös muilla laitoksilla ja toimittaneet kolmen viime vuoden aikana yli 50 yksikköä.

Alkuperäinen asiakas on ollut tyytyväinen laitoksen toimintaan. Täysi suunnittelukapasiteetti saavutettiin erilaisilla raaka-aineseoksilla eikä virtauskierrossa ole havaittu ongelmia.

Lisätietoja:

J.-P.Lindner

Technical Manager, Stelzer

+49 5641 903-62/ Mob. +49 172 9330793