Kemianteollisuus, muovit ja polymeerit

Tarkkojen yksityiskohtien mallintaminen CFD-analyysissä paljasti nestevirtauksen vaikutukset reaktionopeuteen

Oleokemikaaliprosessin käsittelyaika lyheni lähes viisi tuntia

FAKTAT

-

Nykypäivän kapasiteettivaatimukset haastavat oleokemikaaliprosessien perinteisen mitoituksen. Erityistä huomiota on kiinnitettävä kiertonopeuksiin, sillä sekoittimen vaatimukset muodostavat monimutkaisen kombinaation lämmönsiirtoa, haihtumisnopeutta, sekoittumisaikaa ja aineensiirtoa yli reaktiopintojen.

-

Sekoitinkokoonpanon optimointiin tarvitaan CFD-analyyseja sekä kokemusta, empiirisiä testejä ja analyyttisiä prosessilaskelmia. Yksittäinen tutkimusmenetelmä ei riitä prosessin monimutkaisuuden vuoksi.

LÄHTÖTILANNE

Perinteisellä tavalla määritetty sekoituksen intensiteetti ei riittänyt täyttämään suuren kapasiteetin yksikön asettamia monitahoisia vaatimuksia.

Asiakkaamme tuottaa erilaisia rasvahappoihin perustuvia estereitä tuotantolaitoksissaan Malesiassa ja Indonesiassa, mutta esteröintireaktoreiden kanssa oli ongelmia. Asiakas oli juuri asennuttanut uudet yksiköt, mutta niitä ei saatu käymään kohtuullisella kapasiteetilla. Tarvittavaan reaktiotulokseen vaadittiin hyvin pitkiä panosaikoja, jopa 21,5 tuntia, ja reaktoreista tuli koko laitoksen pullonkaula.

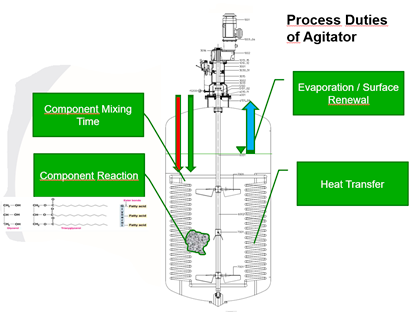

Reaktoreissa sekoittimien pääasialliset sekoitustehtävät ovat raaka-aineiden sekoittaminen, faasien välinen aineensiirto esteröintireaktiota varten, lämmönsiirto pystysuuntaisilla lämmityskierukoilla sekä aineensiirto haihdutukseen neste- ja kaasupinnoille.

Akselilla oli vain kaksi sekoitinelintä ja sekoitusteho oli hyvin alhainen, joten nesteen kiertonopeus reaktorin sisällä oli liian pieni sekoitukseen kohdistuviin vaatimuksiin nähden.

RATKAISUMME

Asiakas halusi korvaavien sekoittimien nopean jälkiasennuksen. UTG Mixing Groupin asiantuntijoiden aiemman kokemuksen perusteella oli kuitenkin tiedossa, että nykyisen järjestelmän asennettu teho ei olisi ollut riittävä ongelman ratkaisemiseksi. Siksi suosittelimme nykyisten sekoittimien vaihtamista täysin uudenlaisiin.

Prosessin yksityiskohtaisen analyysin jälkeen suunnittelimme täysin uudet sekoitinyksiköt. Kun asiakas sai näyttöä siitä, että uusi yksikkö tarjoaisi huomattavasti suuremman kapasiteetin, valinta oli selvä ja sekoittimet päätettiin vaihtaa sekoituselimien muokkaamisen sijaan.

Samalla kaksikerroksiset perinteiset sekoittimet vaihdettiin usean kerroksen hydrofoil-tyypisten sekoittimien kokoonpanoon.

TOTEUTUS

Olimme jo aikaisemmin toimittaneet samankaltaisia yksiköitä, joilla oli vastaava tuote- ja reaktorikoko, joten ongelman ratkaisu eteni UTG:ssä jouhevasti jo toimiviksi todettujen ratkaisujen perusteella. Kyse oli siitä, riittäisikö parannus täyttämään asiakkaan kapasiteettitarpeen.

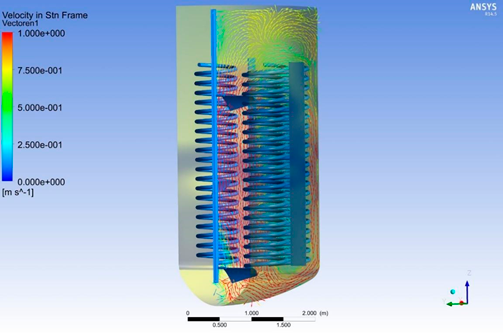

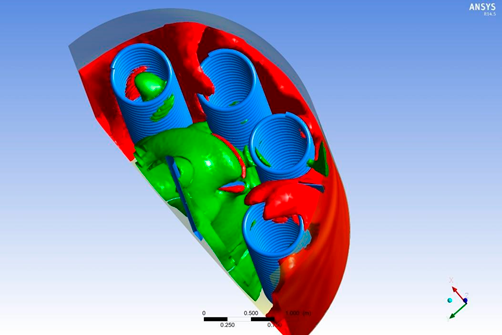

UTG Mixing Technology Center -tutkimus- ja kehityslaboratorio lähti selvittämään ongelmaa yhdistämällä analyyttiset lämmön- ja aineensiirtolaskelmat virtausnopeuksiin, jotka määritettiin CFD-virtaussimulaatioilla. Tarkastelimme erityisesti kiertonopeuksien vaikutusta lämmönsiirtoon, haihtumisnopeuksiin, sekoitusaikoihin ja reaktiopintoihin faasien välillä.

Kun nykyistä ja uutta sekoitinkokoonpanoa verrattiin, sisäinen lämmönsiirtoluku kasvoi 35 %, haihtumisnopeus nestepinnalla kasvoi 47 %, yleinen sekoitusaika (homogeenisuusaste M = 95 %) lyheni 7 % ja pisaroiden koonmuodostukseen perustuva ominainen reaktioalue nousi 35 %.

Reaktorin tarkoilla mittasuhteilla toteutetut CFD-analyysit (sisäpuoliset kierukat ja virtaushaitta huomioiden) osoittivat nesteen virtauksen reaktorin sisällä, minkä ansiosta pystyimme analysoimaan reaktorin sisäpuolta kauttaaltaan ja löytämään mahdollisia kuolleita kulmia ja heikosti sekoittuvia alueita.

TULOKSET

Laitoksen kapasiteetti kasvoi 30 %

Suunnitteluprosessin jälkeen toimitimme ja asensimme asiakkaalle neljä esteröintireaktorisäiliötä, joita asiakas käytti vaihtelevien panosten tuotantoon.

UTG Mixing Group ylitti asiakkaan odotukset kaikissa toimeksiannoissa. Saimme viimeistelykokouksessa asiakkaalta seuraavan raportin:

”Ensimmäiset panosajat uusilla sekoittimilla olivat keskimäärin 3 tuntia lyhyempiä kilpailijan laitteisiin verrattuna, ja pystyimme lyhentämään joitakin panoksia jopa 4 h 50 min.” Tämän seurauksena laitoksen kapasiteetti kasvoi noin 30 %.

Lisätietoja:

J.-P.Lindner

Technical Manager, Stelzer

+49 5641 903-62/ Mob. +49 172 9330793