Kemianteollisuus, muovit ja polymeerit

Polymeeriteollisuuden keskeiset prosessit tehokkaiksi UTG:n sekoittimilla

Suuremmalla laitekoolla parempi taloudellinen hyöty polymeerien tuotannossa

FAKTAT

-

Polymeerien tuotannon nopea kasvu luo painetta kasvattaa polymerisointireaktorien kokoa ja yksiköiden kapasiteettia, mikä puolestaan vaatii suurempia sekoittimia.

-

Sekoittimien suoraviivainen geometrinen skaalaus ei kuitenkaan ole enää tietyn koon jälkeen tehokasta. Optimaalisen tuloksen saavuttaminen edellyttää sekoittimien uudistamista: mitä suurempi laite, sitä parempi taloudellinen hyöty sekoituksen optimoinnilla saadaan.

-

Parhaat optimointitulokset saadaan aikaan kaksivaiheisesti: 1) suorittamalla fyysinen testaus laboratoriossa ja 2) viemällä tulokset täyteen tuotannon mittakaavaan tietokonesimulaatioiden (CFD) avulla.

LÄHTÖTILANNE

Haasteena oli ylläpitää vaadittavaa kiertovirtausta, kun reaktorin poikkipinta-ala pienenee reaktorikoon kasvaessa nopeammin suhteessa kierrätettävän liuoksen tilavuuteen.

Asiakas pyysi UTG Mixing Groupilta apua polyesterin tuotantoprosessin skaalaamiseen, jossa reaktoriteknologian lineaarinen skaalaus ei ollut mahdollista.

Sekoitusteknologian tärkeimmät tehtävät ovat sekoitusaika, kiintoaineiden suspensio ja lämmönsiirto. Kaikki nämä tehtävät piti mitoittaa uuteen kokoluokkaan suunnitteilla olevan uuden tuotantolaitoksen mukaan.

Laitoksen kapasiteetti oli alussa keskimäärin 600–900 tonnia päivässä. Kun laajennukset olivat osittain toiminnassa, kapasiteetti oli enimmillään 1 100 tonnia päivässä.

Nykyisen esteröinnin tavoin prosessissa sekoitetaan hyvin viskoosista massaa (yli 30 000 cP) 285-asteiseen kuumaan nesteeseen pumppaamalla massaa imuputken läpi suurella virtaumalla. Tämä teki skaalaamisesta monimutkaista, sillä imuputken poikkipinta-ala on kaksiulotteinen ja tilavuus puolestaan kolmiulotteinen mitta. Reaktorissa kiertävän massan virtausmäärä on pidettävä mitoituksessa vakiona laitoksen tuotannon takaamiseksi. Tämä tarkoittaa sitä, että nopeutta on kasvatettava suhteellisen pinta-alan pienentyessä, kun reaktorin koko kasvaa. Nopeuden kasvattaminen sekoittimen kierrosnopeutta lisäämällä aiheuttaa tietyn pisteen jälkeen kavitointia, mikä voi helposti johtaa laitteiston ennenaikaiseen hajoamiseen.

Vastaava skaalausongelma koskee lämmönsiirtoa, sillä lämmönsiirtopinnat ovat niin ikään kaksiulotteisia, kun taas tilavuus on kolmiulotteinen mitta. Sekoittimella on oltava hyvin suuri pumppauskapasiteetti, jotta riittävä lämmösiirto putkiston ja nesteen välilä voidaan taata koon kasvaessa.

RATKAISUMME

Tavoitteena oli saavuttaa maksimipumppauskapasiteetti ja sen myötä paras mahdollinen virtaus, nopea sekoitus ja hyvä lämmönsiirtokyky.

Nykyiset sekoittimet toimivat imuputkessa, jonka ympärillä on pystysuunnassa 26 ja syvyyssuunnassa 10 lämmönsiirtokierukkaa. Itse prosessi toimii noin 300°C:ssa. Sekoittimen tehtävänä on imeä tuoretta syötettä keskiputkeen ja työntää se uloimpien kierukoiden läpi reaktioalueelle. Sekoittimen kehänopeus on rajoittava tekijä, sillä matalassa paineessa ja korkeassa lämpötilassa sekoitin kavitioi herkästi.

Imuputken virtausnopuden lisääminen kehänopeutta kasvattamatta edellytti uuden sekoitinelimen suunnittelua.

Aikaisempi nopeasti pyörivä kolmilapainen sekoitin aiheutti suurilla kuormituksilla kavitaation myötä epätasaista toimintaa, juoksupyörän lapojen kulumista ja alalaakereiden vioittumista. Tilalle vaihdettiin uusi 5-lapainen sekoitin, jonka lapakulmat oli optimoitu.

Tavoitteena oli saavuttaa suurin mahdollinen imuputken virtausnopeus, joka minimoi sekoitusajan ja maksimoi lämmönsiirtokyvyn. Tähän tarvittiin sekoinelin, jonka pumppauskapasiteetti on merkittävästi suurempi muihin sekoittimiin nähden pienemmällä kehänopeudella.

TOTEUTUS

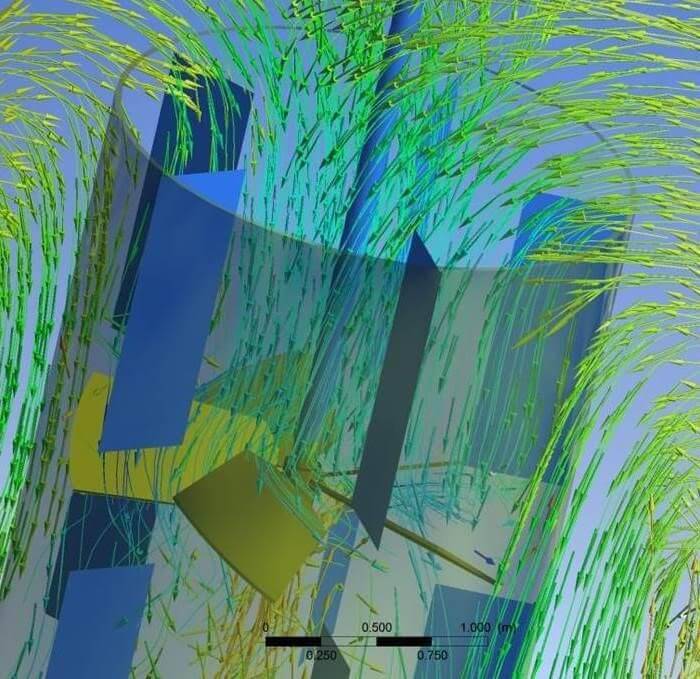

Tulokset tarkistettiin UTG Mixing Groupin laboratoriossa toteutetuilla tehomittauksilla. Ratkaisu vietiin tuotannon täyteen mittakaavaan numeerisen virtausdynamiikan (CFD) avulla.

Reaktorin numeerisen simulointimallin oikeellisuus vahvistettiin laboratoriossa tehdyillä tehomittauksilla. CFD-mallin ansiosta pystyimme ekstrapoloimaan sekoittimelle geometrian, joka varmistaa optimaalisen suhteen tehonsyötön ja ensisijaisen pumppausnopeuden välillä. Malli mahdollisti myös lämmityskäämien lämmönsiirtokyvyn tarkan laskennan, jolla varmistettiin, että uudet suurikokoiset yksiköt toimivat halutulla tavalla myös lämmönsiirron osalta.

Uuden sekoitinratkaisun kehitysprosessi on kuvattu alla. Uuden siipiteknologian kehittämiseen käytetyn mallin toimivuus tarkistettiin laitoksen todellisten mittojen mukaan.

TULOKSET

Uusi laitos on käynyt ilman ongelmia jo yli kahden vuoden ajan

Uutta siipiteknologiaamme hyödyntävä laitos on nyt ollut käynnissä yli kahden vuoden ajan ilman ainuttakaan ongelmaa. Reaktori on saavuttanut täyden tuoton ilman kavitaatio-ongelmia, ja asiakas on erittäin tyytyväinen lopputuloksiin.

UTG Mixing Groupin toimituksen laatu asiakkaan sanoin: ”Laitos käy vuorokauden ympäri vuoden jokaisena päivänä, ja juuri sen vuoksi hankimmekin ratkaisun teiltä emmekä paikallisesti – meillä ei ole varaa käyttökatkoksiin.”

Lisätietoja:

J.-P. Lindner

Technical Manager, Stelzer

+49 5641 903-62/ Mob. +49 172 9330793